В этой статье будет подробно рассказано о реставрации магнитофона Днiпро 12М, особенности его реставрации, особенности его работы и проблемы связанные с его неисправностями.

Рис. 1 Магнитофон в сборе после реставрации

Рис. 1 Магнитофон в сборе после реставрации

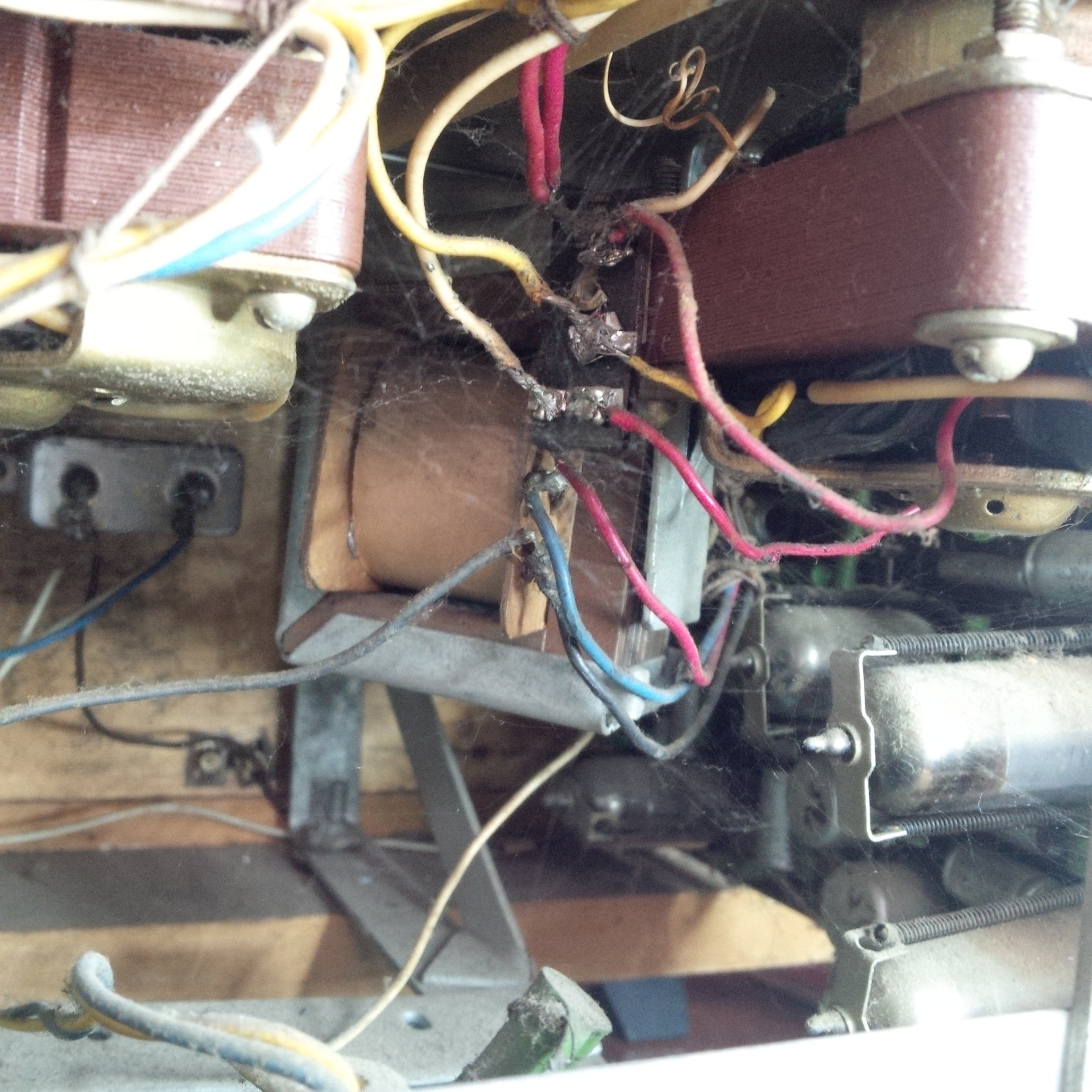

Магнитофон, который попал ко мне выпущен в 1967 году, в комплекте был родной паспорт. Магнитофон был грязный, некомплектный и неисправный.

Фото в том виде как он ко мне приехал:

Рис. 2 Видна нештатная деталь и много пыли)

Рис. 2 Видна нештатная деталь и много пыли)

Рис. 3 Отсутствовала накладка верхней панели, неродные ручки регуляторов тембра, сломанные ручки переключателей

Рис. 4 Звуковой трансформатор вывалился из своего корпуса

Рис. 5 Верхняя панель была привинчена в двух местах шурупами, с повреждением резьбы в корпусе.

В общем состояние магнитофона было не очень хорошее, он долго стоял как минимум во влажной среде, хотя корпус сохранился хорошо. От машинного масла возникли очаги коррозии на верхней части станины ЛПМ:

Рис. 6. Состояние станины ЛПМ, видны очаги коррозии.

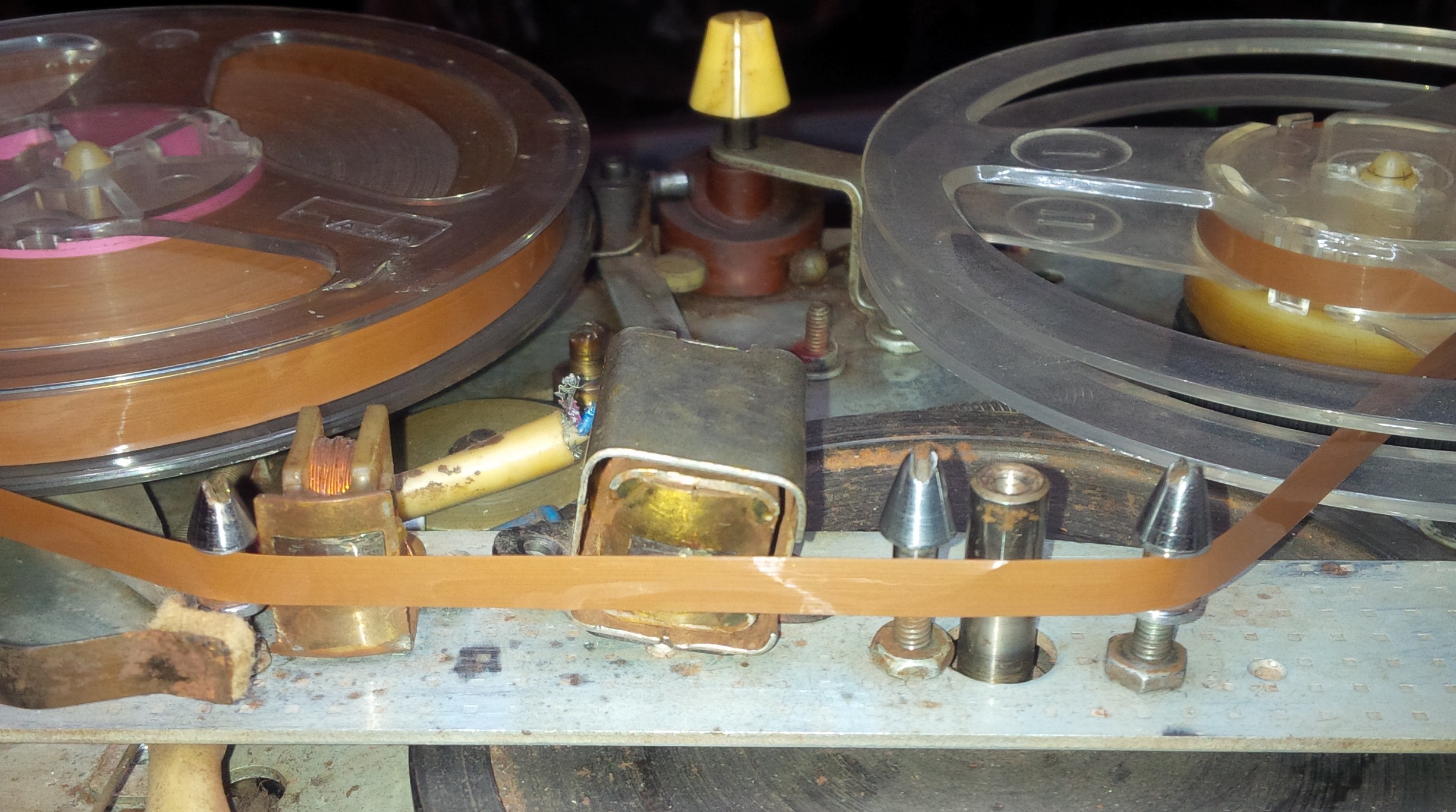

Все резиновые ролики были с вмятинами и трещинками, была сломана тяга отвода ролика левого мотора во время воспроизведения. Все пружины растянуты. Самое главное - это явные попытки чинить магнитофон, но очень неграмотно и некачественно, все пайки не выдерживали никакой критики, все пружины неправильно установлены, а самое главное магнитофон был переделан для работы с 18ми катушками. Поэтому с него сняли накладку верхней панели, варварски отломали КБГ, выдолбили!!! отверстия в корпусе, и подняли блок головок. При этом была нарушена перпендикулярность прохождения ленты, из за чего головки получили "косой" износ, причем до раскрытия зазора, а так же была удалена одна стойка ЛПМ, и намертво завинчены винты пружин самоустановки прижимного ролика.

Рис. 7. Увеличенная высота плиты БГ

Рис. 8. Видно не перпендикулярный износ головок, а также погнутые крепления ГУ.

Рис. 9. Крупно фото износа ГУ

В общем оценив общее состояние магнитофона, я приступил к работе. Первым делом компрессором, сжатым воздухом был продут корпус и ЛПМ, затем была проведена дефектовка узлов, на предмет замены. Спасибо коллеге Merlin_ArchMage, предоставил мне целое шасси с ЛПМ от такого же магнитофона!

В общем начинаю последовательно восстанавливать сначала механику, потом двигатели, зачем электронику.

Разбираем последовательно каждый узел, сначала правый, затем центральный, затем левый, затем блок головок и тон-вал.

Каждый двигатель я снимал, разбирал, промывал от старой смазки, смазывал, собирал и центрировал. Ролик подмотки правого узла отшлифовал, обрезал пружины до нужного размера, восстановил резьбу на регуляторах пружин, почистил и смазал рычаги ролика. Левый узел после ремонта:

Рис. 10. Правый узел в сборе после ремонта

Заодно я параллельно отчищал станину ЛПМ от коррозии и остатков масла и пыли, в целом получилось, фото для сравнения:

Рис. 11. Сравнительно фото - правая часть станины очищена,левая нет

Рис. 12. Электродвигатель подмотки правого узла марки ЭДГ-2 ПК, такой же в левом узле.

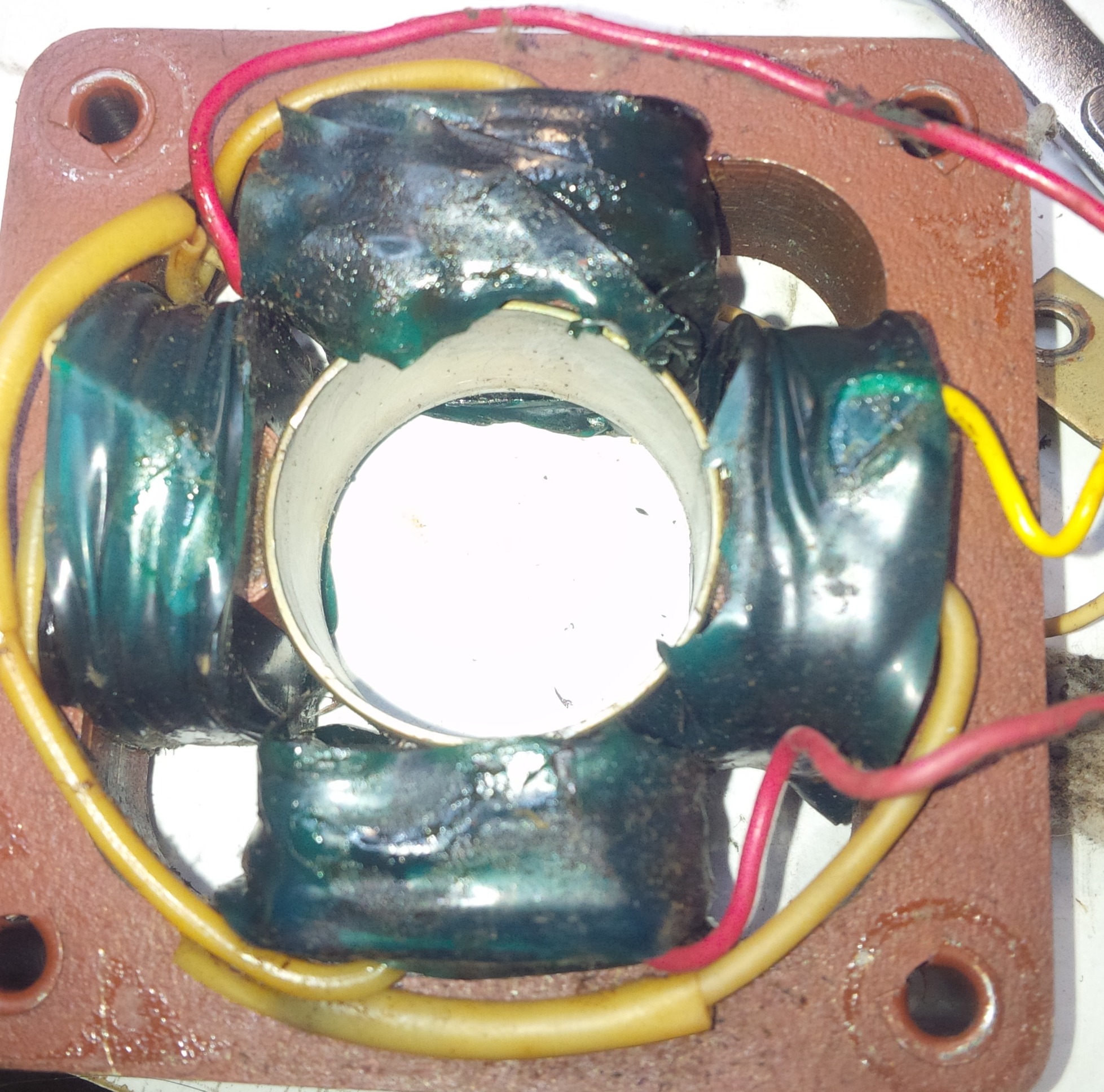

В процессе выяснилось что двигатель левого узла был горелый, при этом его кто то пытался перематывать, но он снова вышел из строя:

Рис. 13. Перемотанные обмотки неисправного двигателя.

В результате с донорского магнитофона был поставлен исправный двигатель:

Рис. 14. Левый узел в сборе, без тяги отвода в режиме "воспроизведение"

Рис. 15. Левый двигатель с донора.

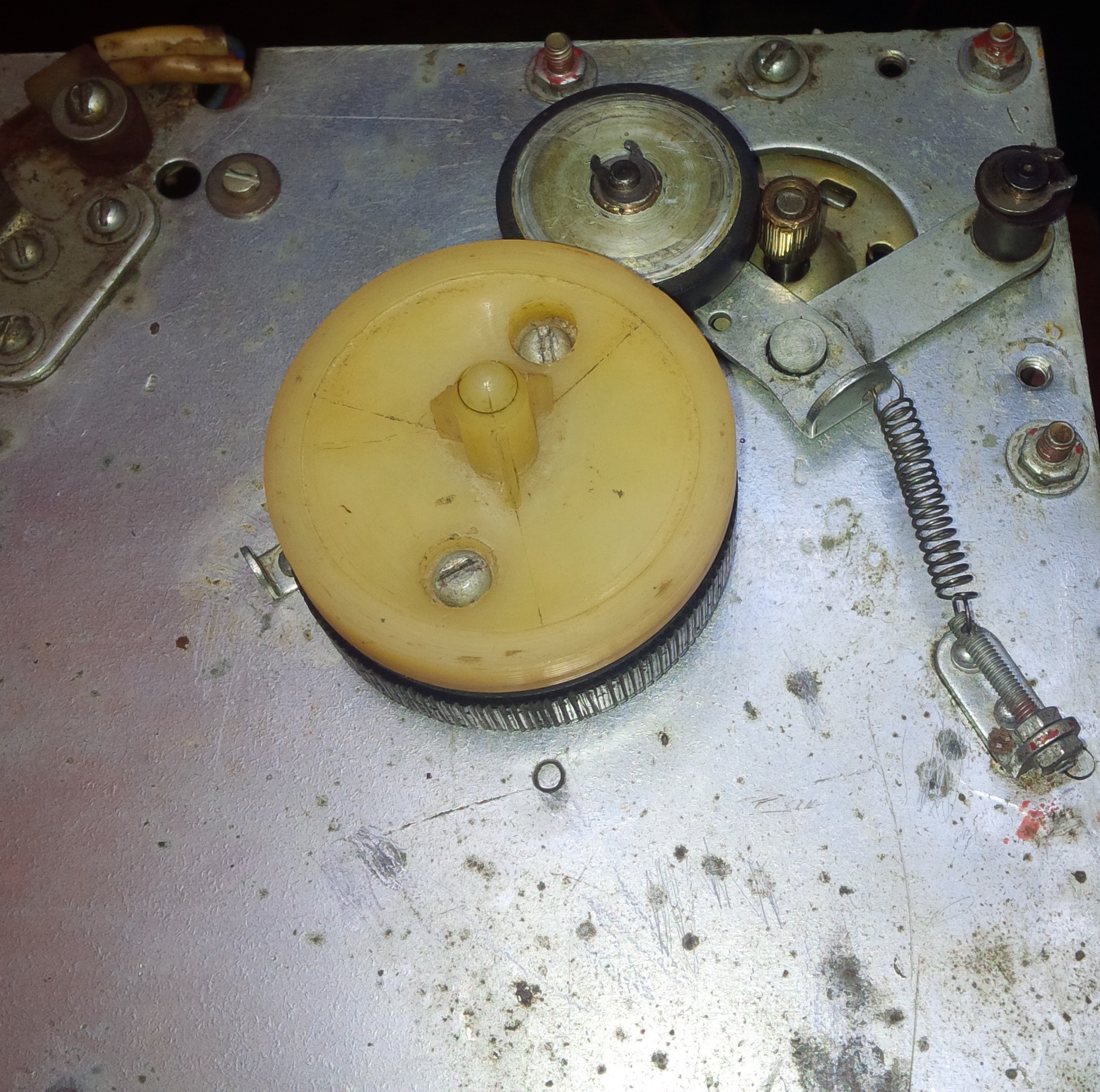

После сборки узлов, проводится профилактика ведущего двигателя, совместно с переключателем скорости, а также маховика тон-вала, затем ремонтируется блок головок и тяги "стоп-миг" и отвода ролика левого узла. А так же узел прижимного ролика. Передаточный ролик ведущего узла так же был прошлифован, была убрана грязь и смазан механизм переключения скоростей - он же механизм включения питания.

Рис. 16. Ведущий двигатель ЭДГ-2К с насадкой для 9й и 4й скорости

Рис. 17. Устройство бегунка переключателя скорости и выключателя питания в процессе профилактики

Рис. 18. Ведущий узел в сборе после профилактики.

Процесс разборки узла маховика и тон-вала я не фотографировал, но там все достаточно просто устроено, маховик с тон-валом установлен в опорном стакане с шариком в торце, смазка жидкой и густой консистенции. Профилактика узла прижимного ролика заключалась в чистке всех его частей, восстановлении ленто прижима, чистке и смазке прижимного ролика и обрезке его пружин, для правильной работы. Конструкция ленто прижима там нестандартная, в металлической рамке закрепляется резиновая пружина, подпираемая поролоном с одной стороны и на неё крепится фетровая подушечка, вся эта конструкция зажимается в рамку.

Рис. 19. Изготовление нового резинового прижима вместо разрушившегося.

Рис. 20. Лентоприжим в сборе.

Рис. 21. Узел рычага прижимного ролика в сборе после профилактики.

Самой большой проблемой, связанной с механикой оказалось восстановление блока головок в штатном варианте. Высота плиты БГ была увеличена, при этом были повреждены две направляющие стойки, одна отсутствовала совсем, были повреждены резьбы в плите, пришлось нарезать новые. Резьба была перенарезана под М4 для установки стоек от магнитофона Днепр 11.

Рис. 22. Нарезка резьбы под стойки М4 от магнитофона Днепр 11.

Рис. 23 Проверка и предварительная установка по уровню стоек БГ после их замены.

Рис. 24. Блок головок в сборе, фото уже собранного шасси перед настройкой.

После сборки этих узлов, была установлена тяга к ролику на узле перемотки, для отвода его в режиме воспроизведения, тягу пришлось изготавливать заново. Заменен в сборе узел "СТОП-МИГ".

Рис. 25. Замененный узел временной остановки ленты, видна тяга восстановленного механизма отвода ролика.

Рис. 25. Узел временной остановки и тяга отвода ролика в режиме "воспроизведение"

Рис. 26. Демонтированный изношенный узел временной остановки.

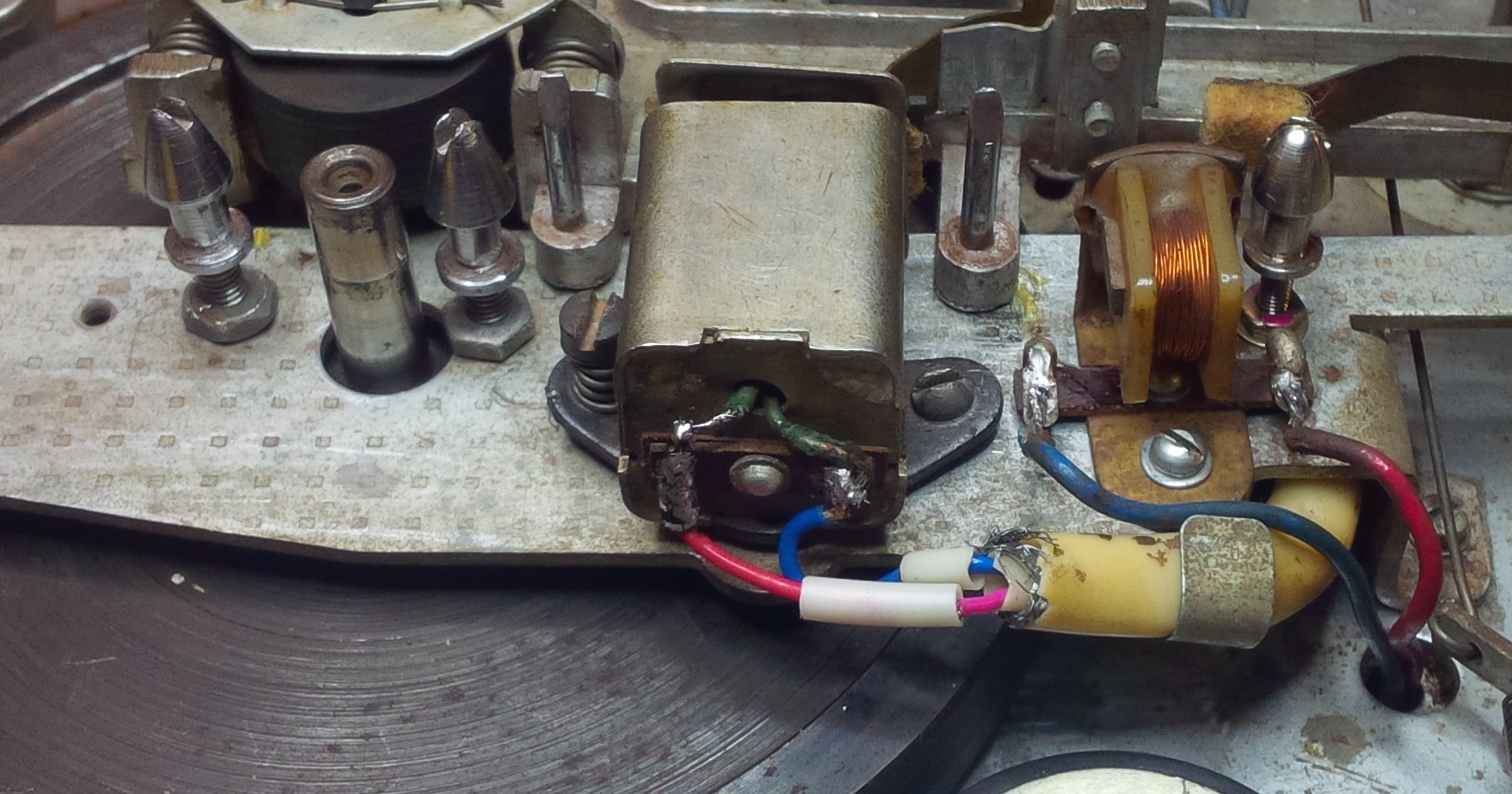

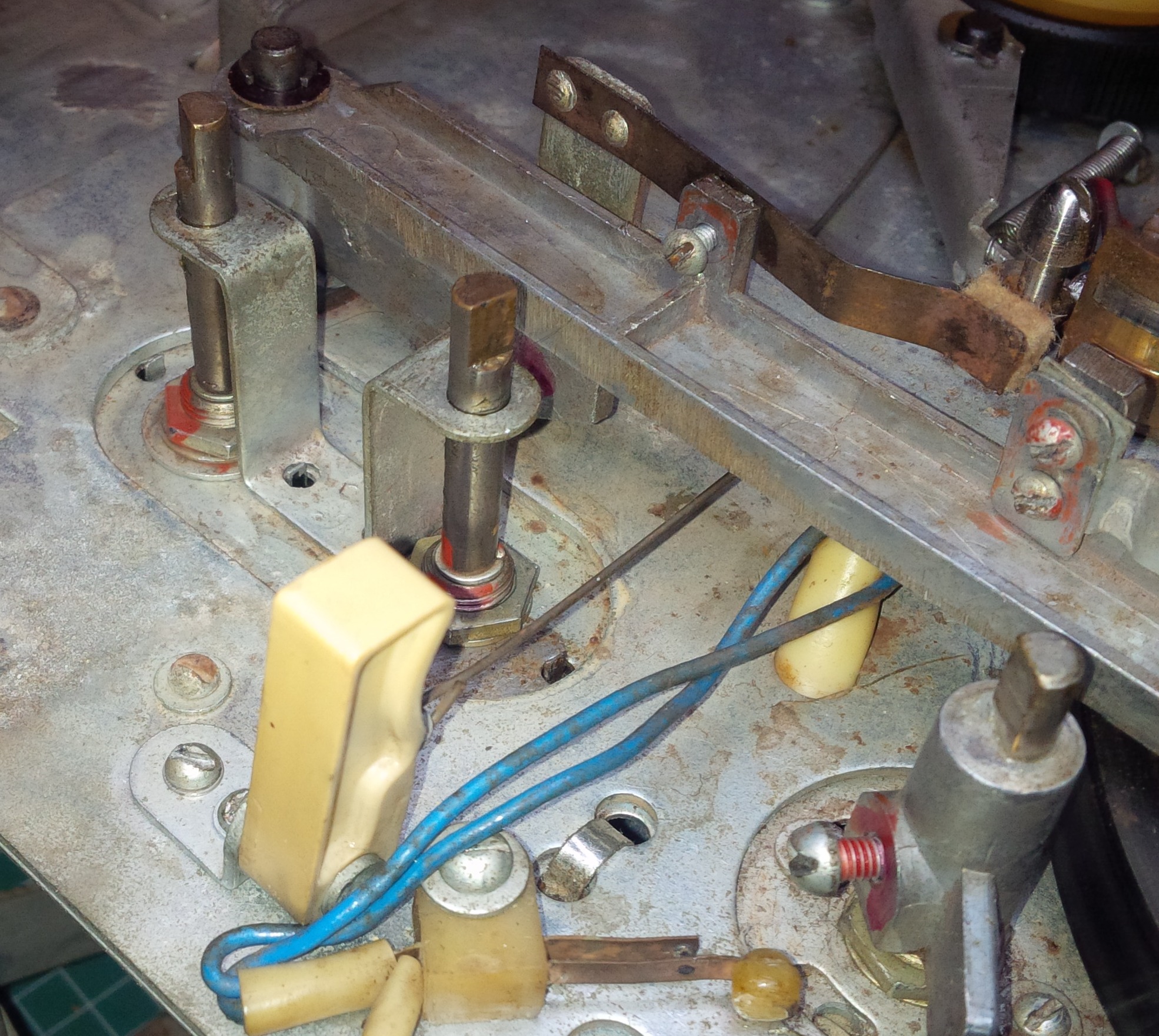

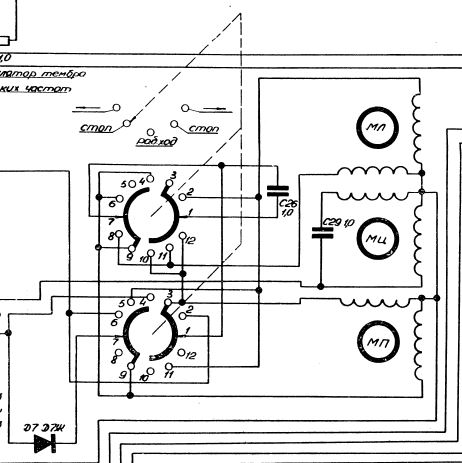

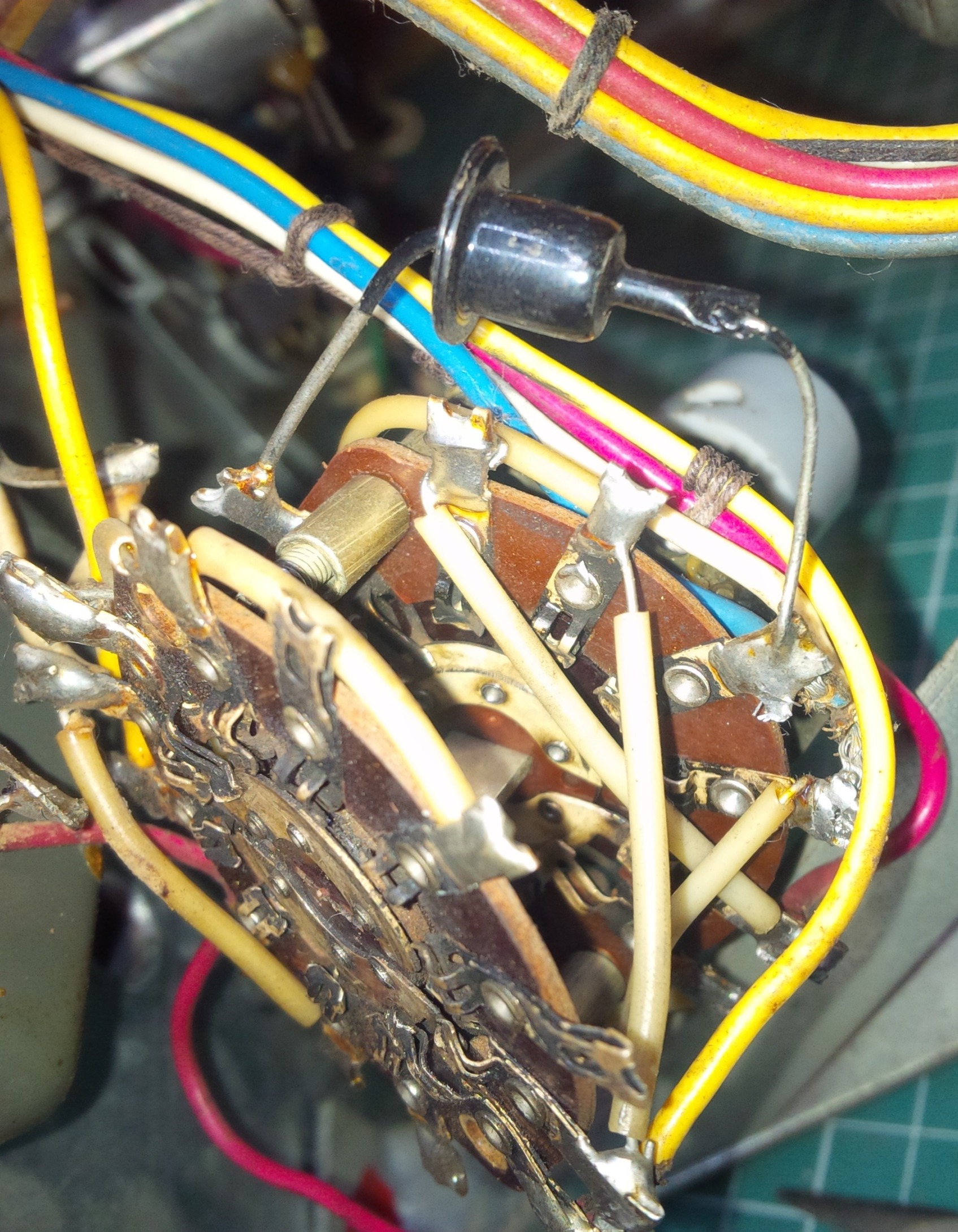

После профилактики всей механики выяснялась очень неприятная вещь, связанная с коммутацией двигателей перемотки. Дело в том, что у этого магнитофона интересно реализован механизм статических тормозов - противоположенный рабочему двигатель затормаживается постоянным током (вернее пульсирующем), таким образом обеспечивается ровное натяжение ленты при торможении. Питание двигателей в режиме перемотки 280 в! коммутация обеспечивается через галетный переключатель на гетинаксовой панели. рассчитанный на коммутацию малых токов и напряжений.

Рис. 27. Схема электропитания и коммутации двигателей.

Рис. 28. Галетный переключатель режимов работы, описанный выше.

Диод по схеме Д7 - для того самого режима остановки двигателей.

Большое напряжение и токи при коммутации повредили посеребренные контакты переключателя, в результате некорректно коммутировались обмотки двигателей, что возможно послужило причиной повреждения левого двигателя. Кроме того мои коллеги высказали предположение что при таком напряжении подпитка двигателя постоянным током чревата последствиями повреждения обмоток. Как бы то ни было, я снизил напряжение с 280 до 220-230 переключив питание двигателей на форсаже непосредственно от электросети. Скорость перемотки не уменьшилось, диод не выбивает, двигатели меньше греются. Отвод питания боковых двигателей - по схеме от клеммы №6 к обмотке трансформатора БП, провод отпаивается и припаивается к выводу №5. В этом случае напряжение питания зависит от напряжения местной электросети, но это в любом случае более щадящий режим. После устранения неисправности с двигателями продолжаем работу над электроникой. Снимаем и чистим блок питания:

Рис. 29. Блок питания до очистки

Рис. 30. Блок питания после очистки.

Проверяем состояние элементов блока питания, моста АВС, конденсаторов. В этом магнитофоне все конденсаторы в БП оказались исправны, мост так же.

Переходим к профилактике электронной схемы, регуляторов и переключателий.

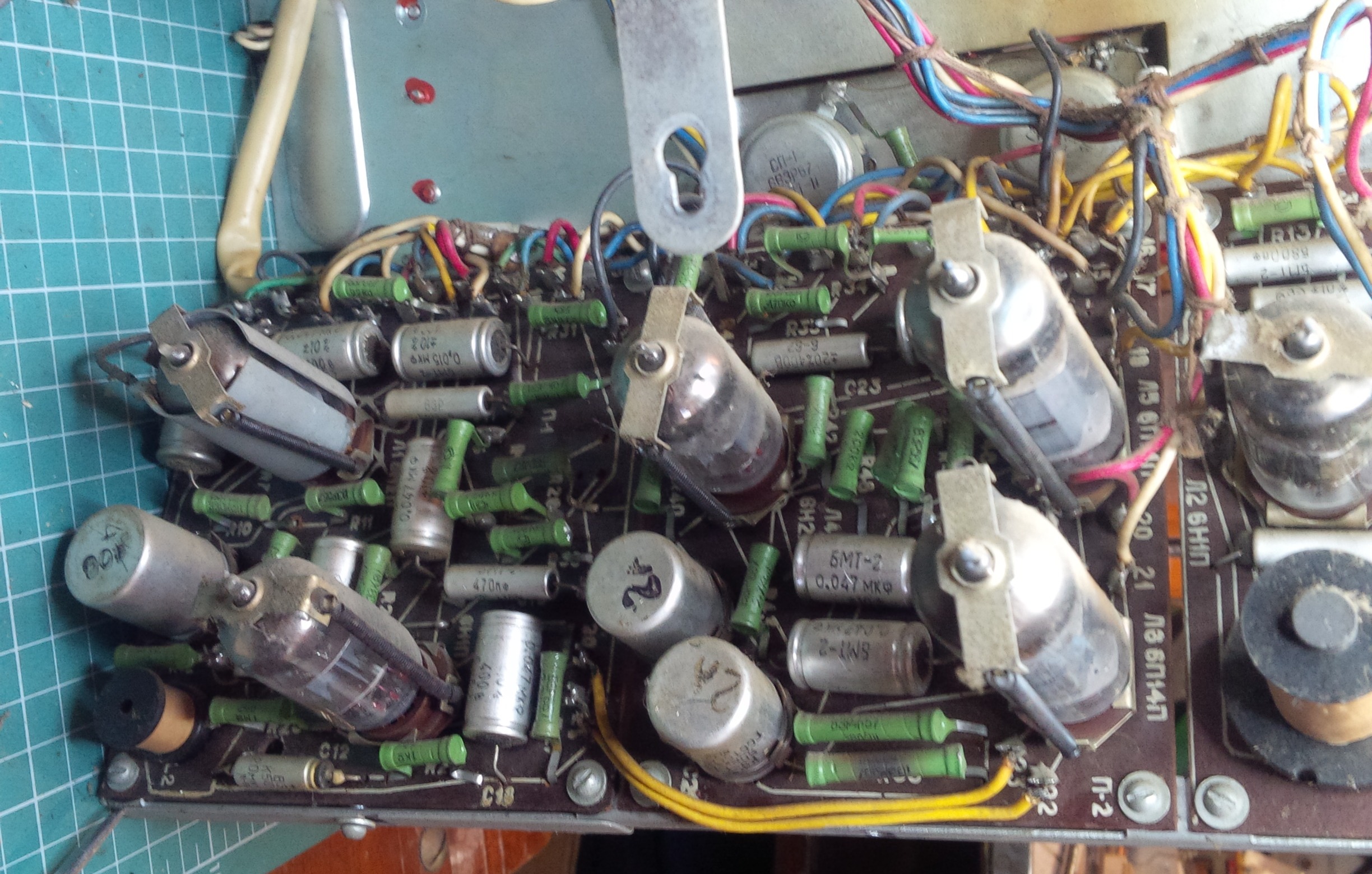

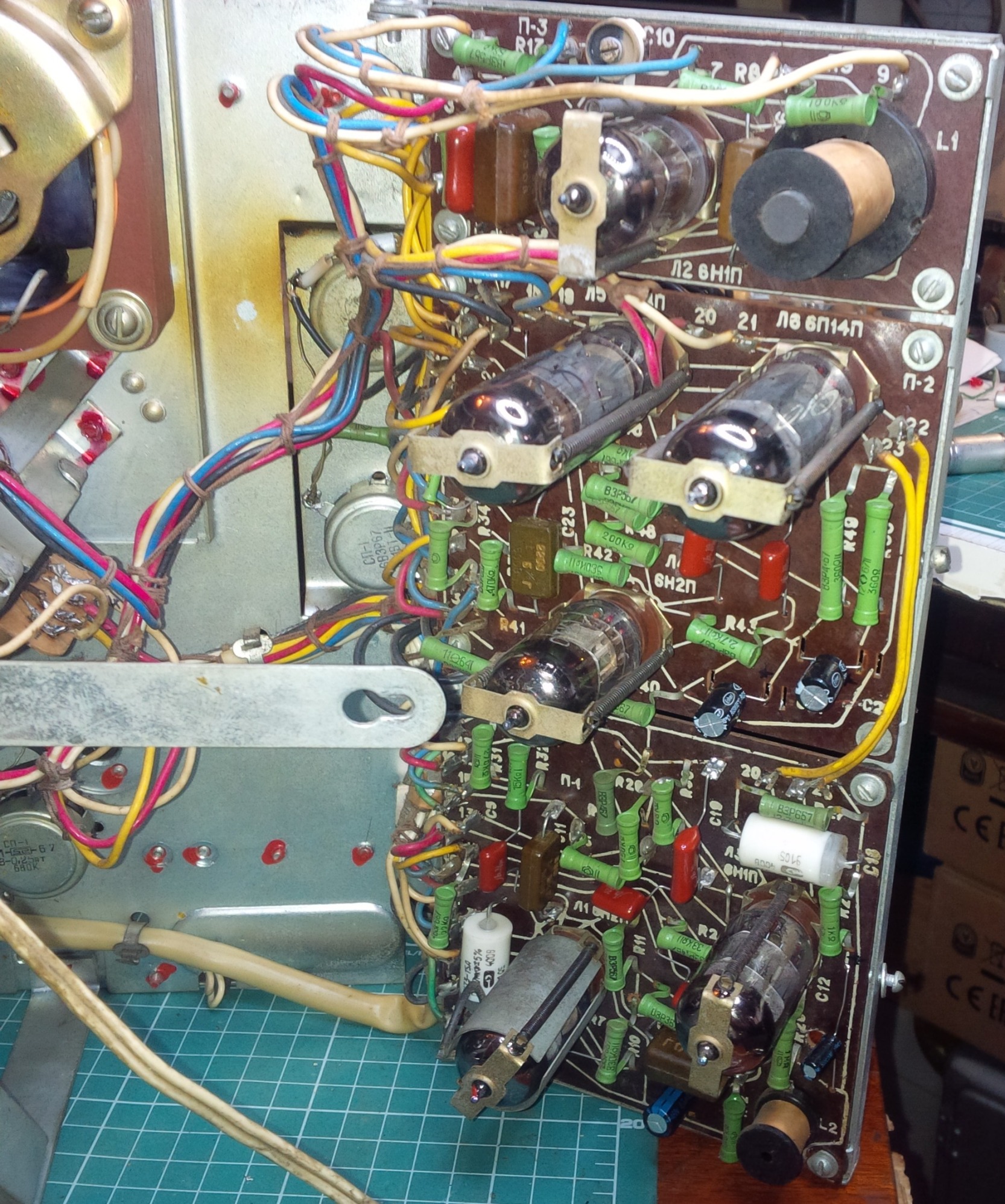

Рис. 31. Плата универсального усилителя и ГСП.

На плате УУ и ГСП пришлось заменить все электролиты КЭ, все бумагомаслянные и металлобумажные конденсаторы БМ-2 и БМТ. Замена проводилась на современные пленочные конденсаторы, конденсаторы К73-15А, конденсаторы КСО. С проверкой их параметров перед установкой.

Так же при проверке на измерителе параметров ламп типа Л1-3 было выявлено что все лампы в магнитофоне израсходовали свой ресурс. Лампы заменены на идентичные с параметрами В-П - повышенной надежности.

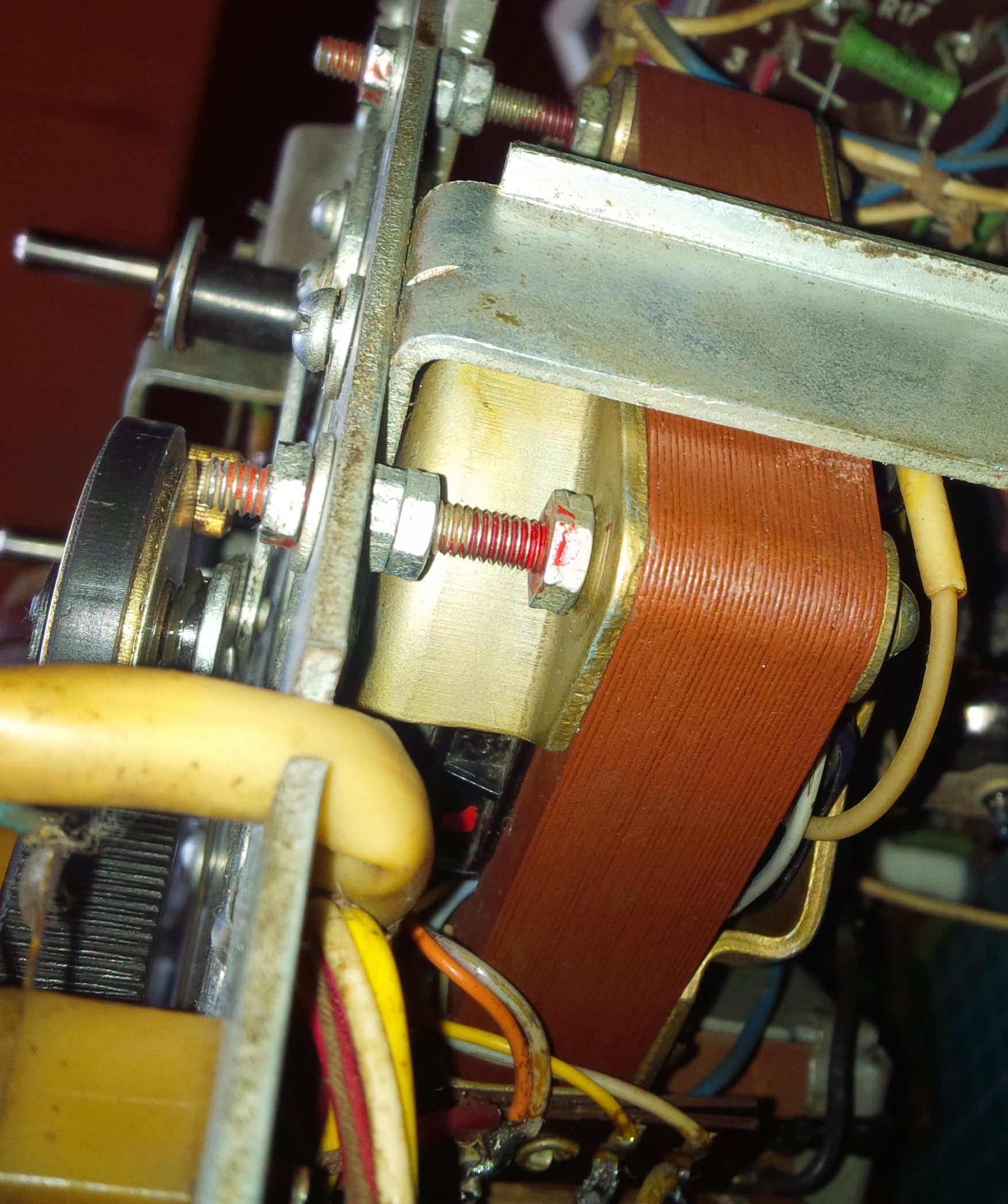

Рис. 32. Плата после профилактики.

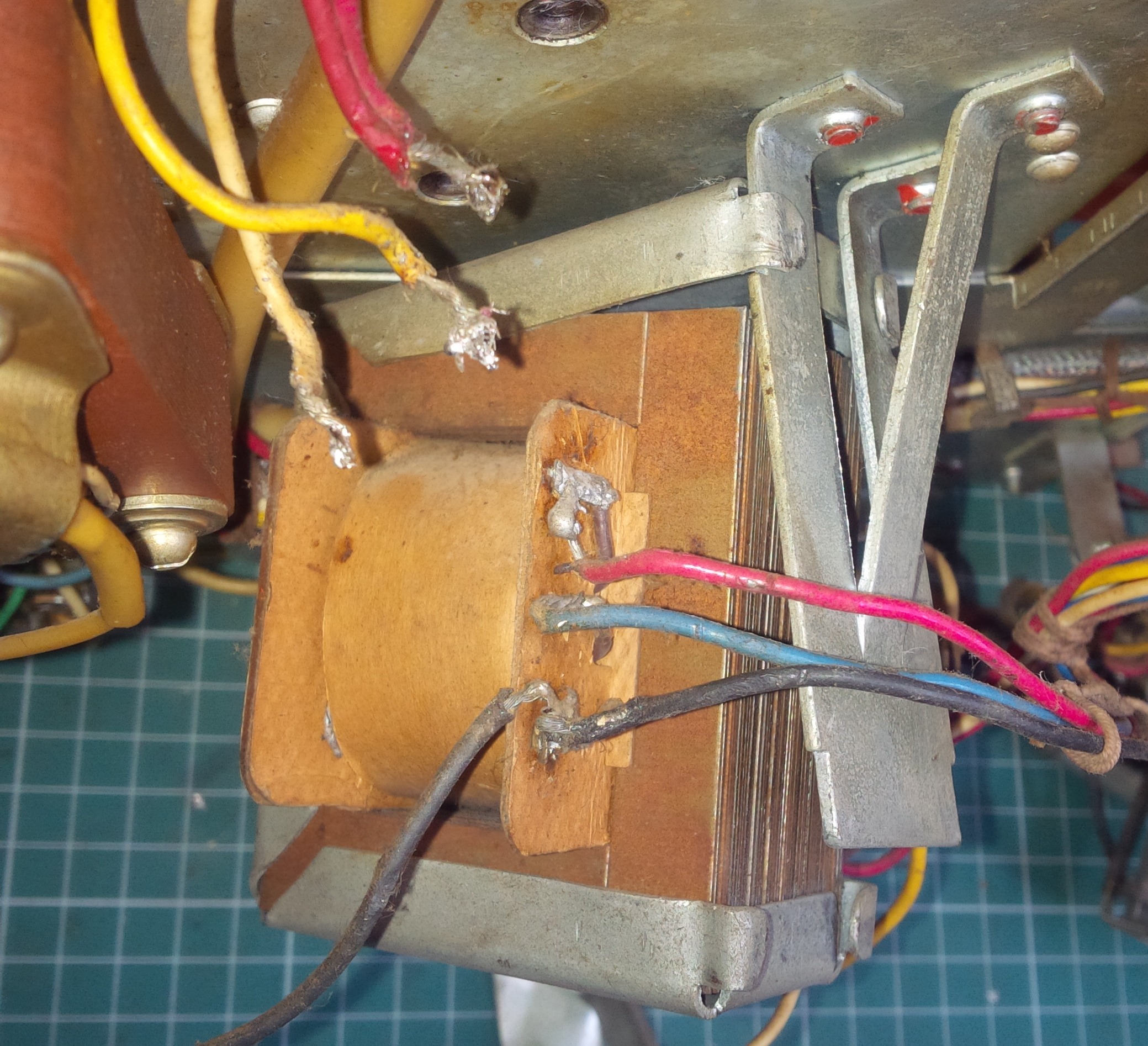

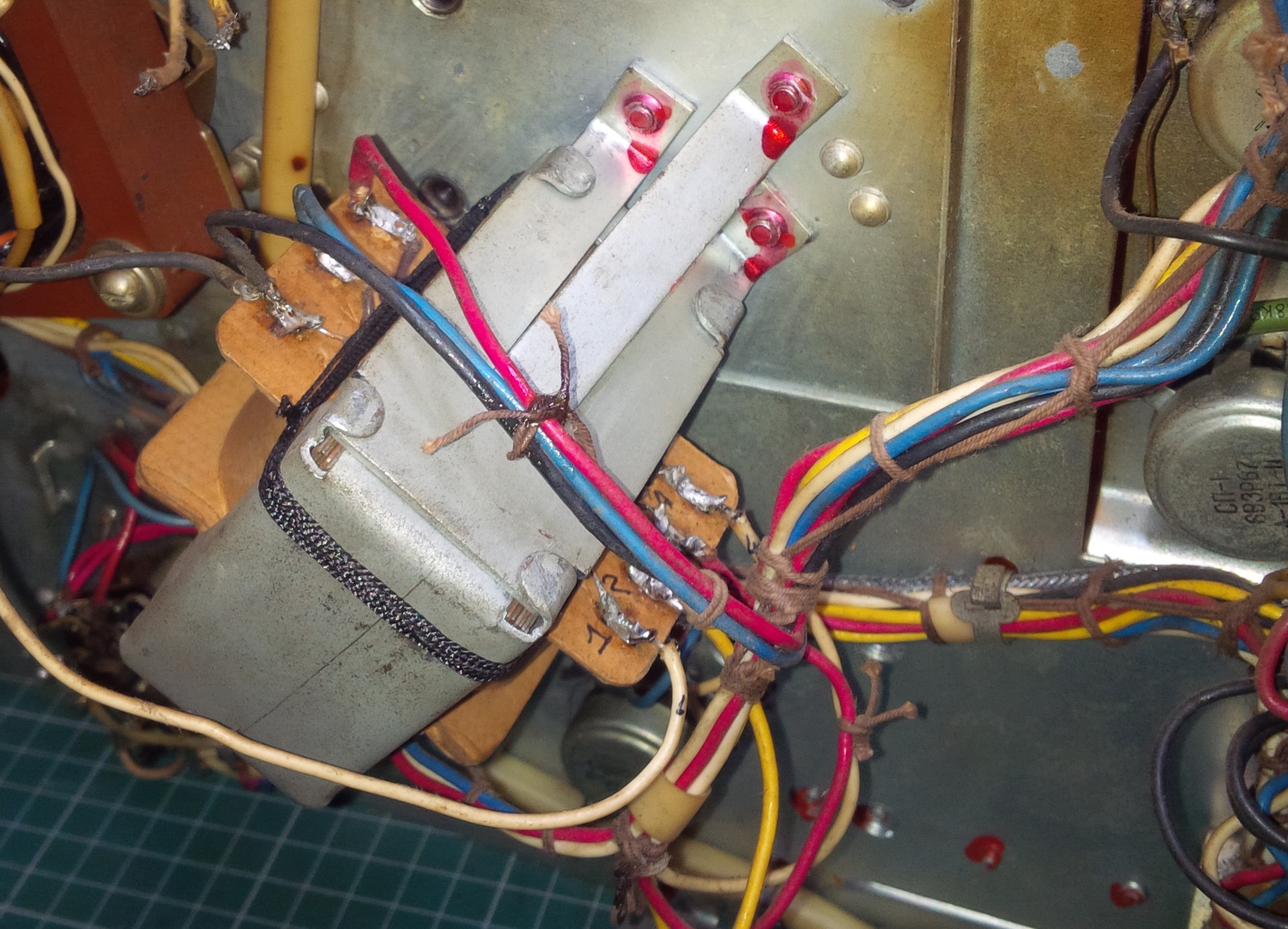

Были восстановлены халтурные пайки, проведена чистка и смазка всех потенциометров, затем восстановлен оригинальным способом звуковой трансформатор, крепление кожуха которого было сломано. Так как заменить трансформатор, или его кожух крепления было нечем, я решил сделать обвязку кожуха специальными нитками для вязки жгутов обладающими температурной устойчивостью и высокой механической прочностью.

Рис. 33. Крепления кожуха пакета трансформатора были отломаны или срезаны.

Рис. 34. Стягиваем струбциной кожух и в несколько слоёв наматываем нитку.

Нитка связывается само затягивающимся узлом, а весь жгут покрывается клеем БФ-4 для повышения механической прочности. После сборки:

Рис. 35. Трансформатор в сборе.

Затем трансформатор устанавливается и винты контрятся эмалью для предотвращения самораскручивания.

Рис. 36. Установленный звуковой трансформатор.

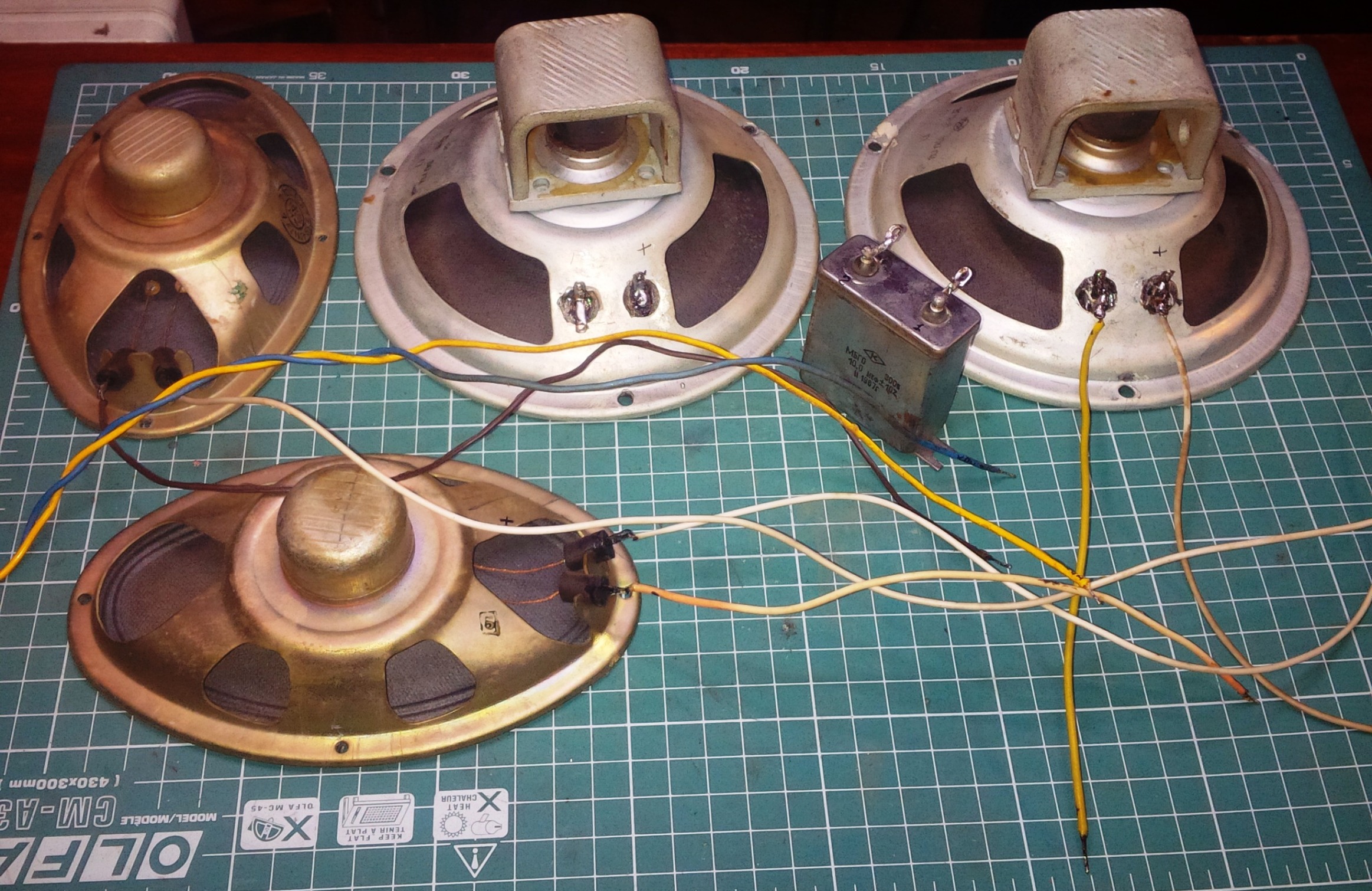

После восстановления шасси начинаю восстанавливать ящик с акустикой. Сопротивление постоянному току на контактах акустической системы было 2 МОм, а должно быть порядка 8-9 Ом. Все пайки были сделаны безорбразно, на трех динамиках был обрыв подводящего к катушкам магнитной системы провода. Пришлось восстанавливать клеммы, зачищать. В итоге была полностью восстановлена работоспособность всех динамиков. Любопытно что с завода в качестве основных динамиков установлены широкополосные динамики 2ГД-8, хотя в схеме указаны 2ГД-19. Боковые стоят 1ГД-19,б как в схеме.

Рис.37. Восстановленный комплект громкоговорителей с проводами

Декоративные решетки динамиков были очень загрязнены и мне пришлось их демонтировать. Для это были выкушены стойки креплений, и затем используя оставшиеся части стоек сделаны крепления на винтах.

Рис. 38. Состояние решеток, верхний кусочек я специально чуть почистил.

Рис. 39. Демонтаж лицевых панелей.

Рис. 40. Лицевые панели до мойки.

Мойка панелей осуществляется следующим образом - сначала ополаскиваются теплой водой и густо намыливаются обычным бытовым мылом без отдушек. Затем панели на 10 минут кладутся, чтобы вся грязь с мылом среагировала. Затем берется щеточка с пластиковым ворсом и ей отчищаются панели под струёй теплой воды.

Рис. 41. Лицевые панели после мойки.

Затем в оставшихся трубчатых креплениях панелей нарезается резьба метчиком М3, пластмасса там толстая, резьба получается хорошая, этот метод более надежный чем вкручивать туда саморезыне шурупы во избежание растрескивания стоек.

Рис. 42. нарезка резьбы в стойках панелей.

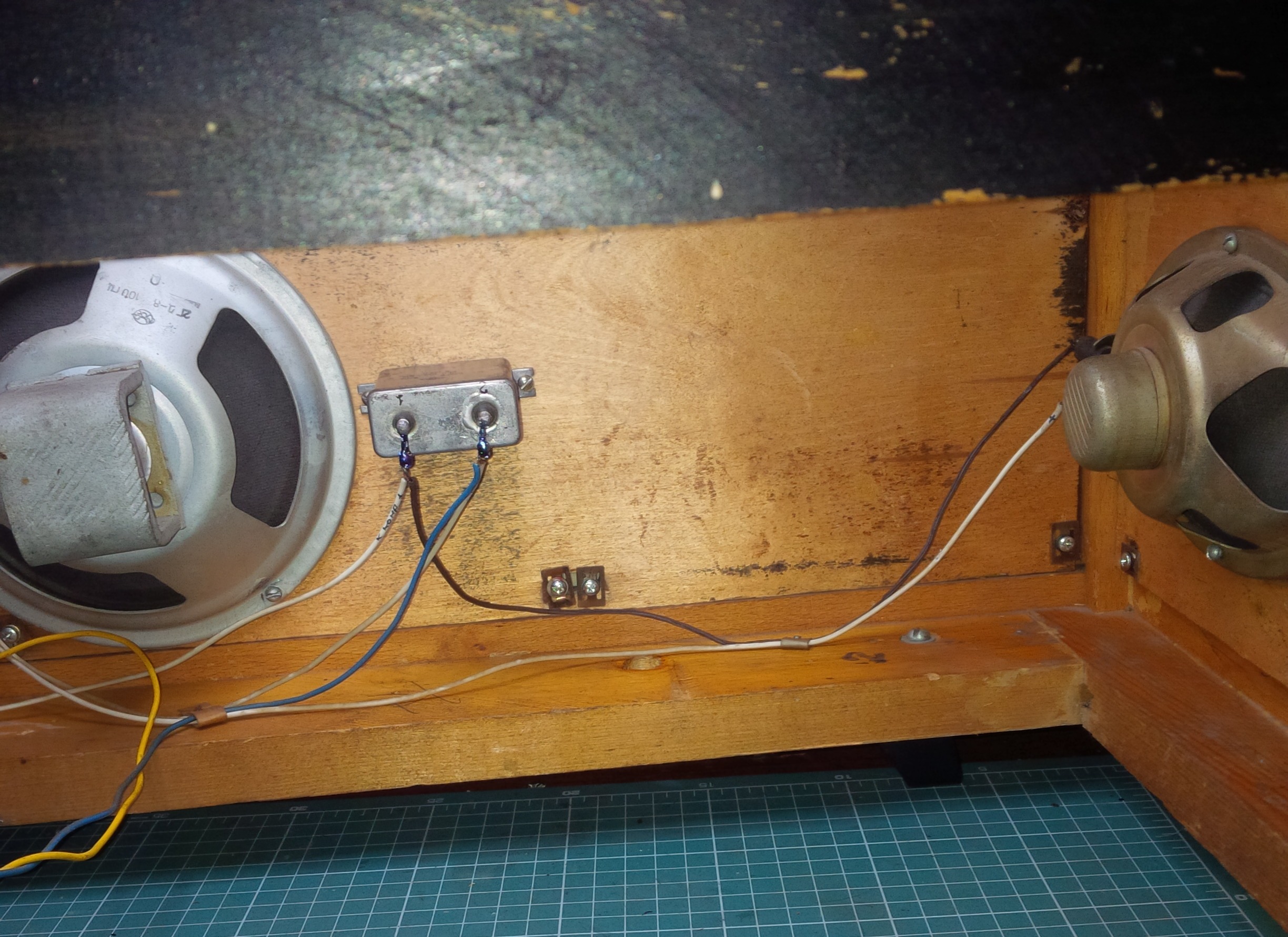

Рис. 43. Так выглядит крепление панелей изнутри на акустической доске.

Установлен один из динамиков.

Затем корпус с динамиками собирается в единое целое:

Рис. 44. Панели и динамики в сборе в ящике магнитофона, часть 1

Рис. 45. Часть 2.

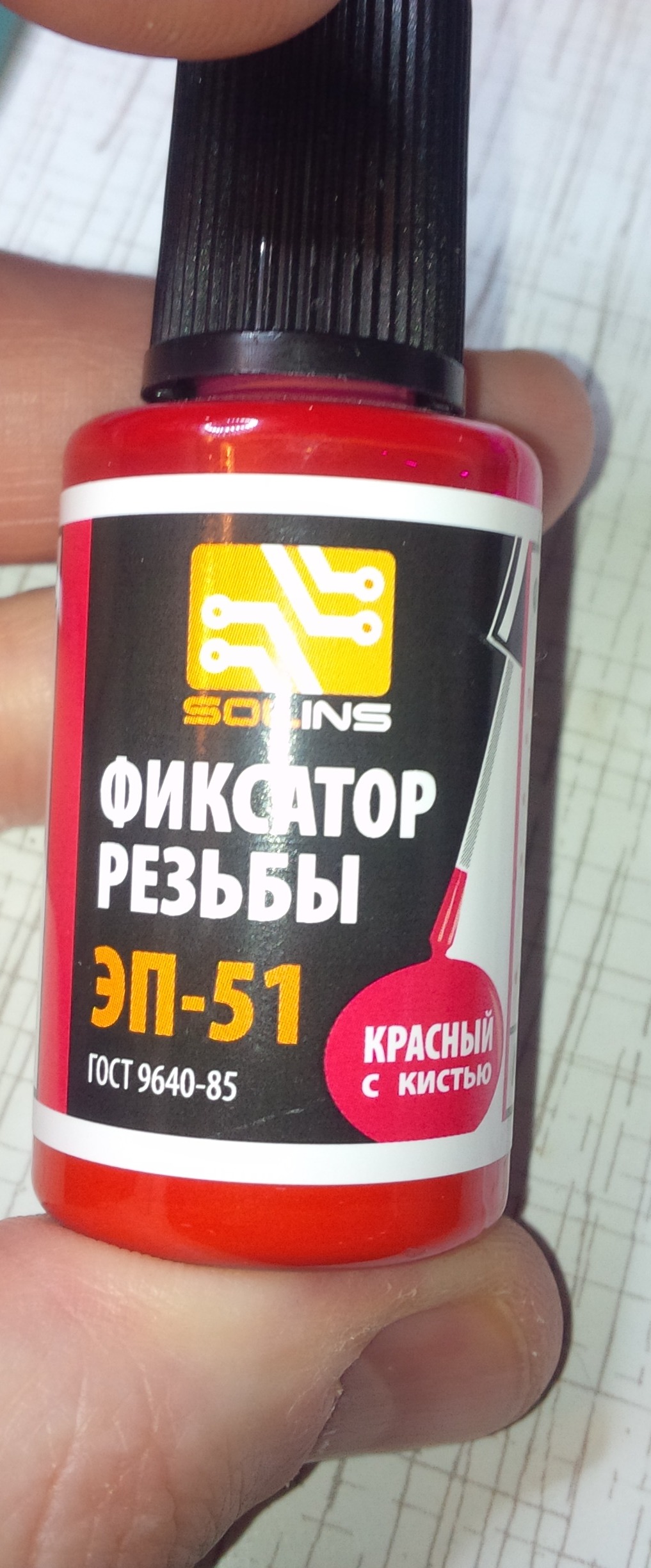

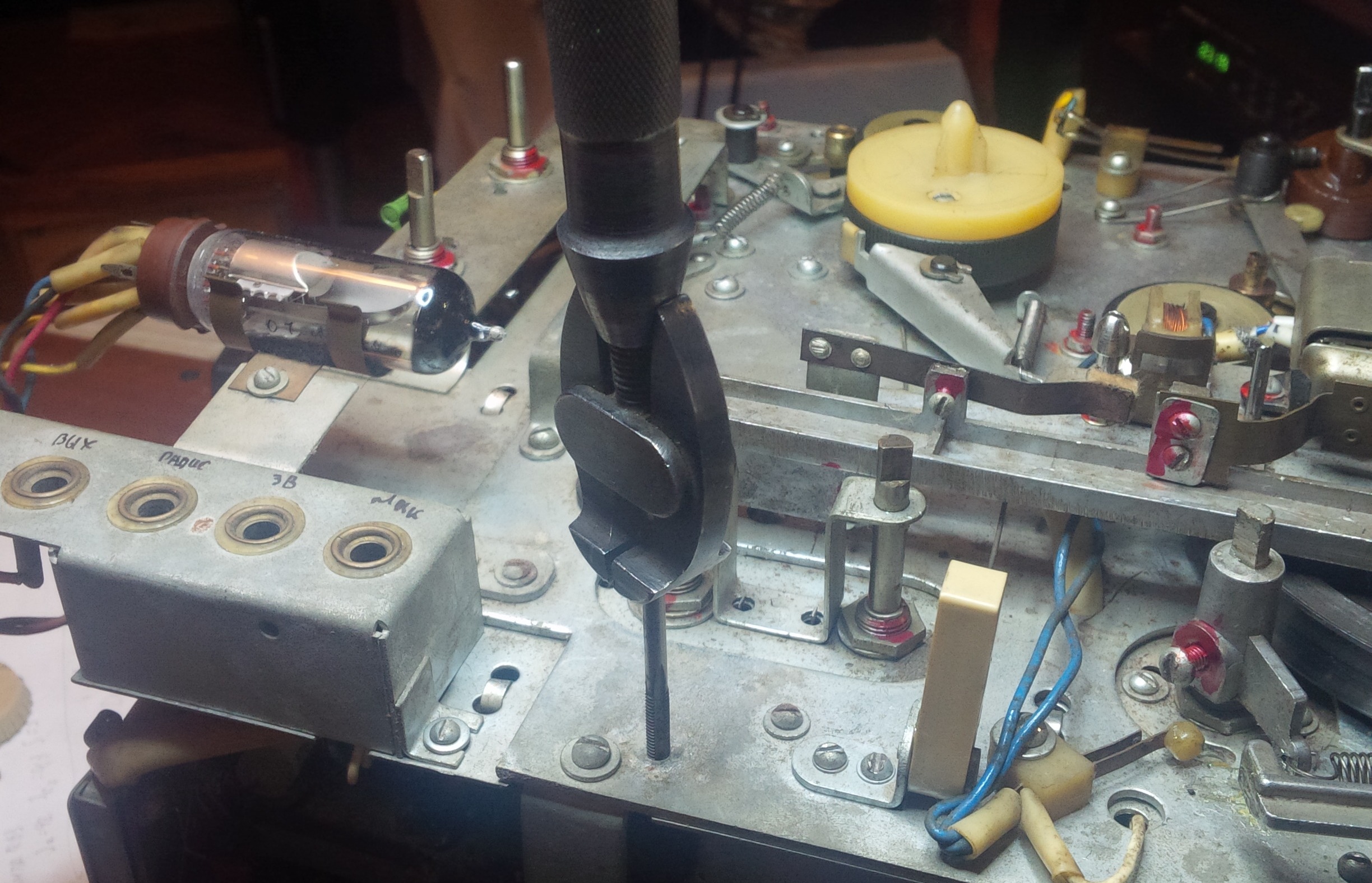

После сборки корпуса проводим контрольное испытание магнитофона на работоспособность, он заключается в проверке всех режимов работы магнитофона в течении примерно 2-3 часов. Проверка не выявила проблем в работе. Все элементы ЛПМ, нуждающиеся в фиксации были законтрены эмалью ЭП-51 красного цвета.

Рис.46. Эмаль для фиксации резьбы (законтривания)

Рис. 47. Законтреные шпильки с гайками крепления мотора ведущего двигателя.

При установке верхней лицевой панели выяснилось что все резьбы в корпусе шасси повреждены, а одна опора крепления панели сломана. Пришлось склеить угол панели, сделать импровизированную стойку и восстановить резьбу.

Рис. 48. Восстановление резьбы М4 для крепления панели.

Рис. 49. Склейка трещины в углу отломанной стойки.

Рис. 50. Стойка, которую я приспособил как поддерживающая в выломанном креплении панели.

Затем магнитофон был собран, проверены все узлы и произведен еще один прогон для проверки работоспособности.

Рис. 51. Магнитофон с установленной панелью и накладкой в корпусе.

Магнитофон получился прекрасно работающем, но ремонт был достаточно продолжытельный из за большого количества мелких дефектов. Магнитофон прекрасно воспроизводит записи на лавсановой ленте толщиной как 37 так и 55 микрон, и прекрасно записывает на лентах типа 4620-6Б.

В комплект к магнитофону мной был восстановлен микрофон МД-47 1967 года выпуска, такими же микрофонами эти магнитофоны комплектовались, а также по просьбе заказчика был сделан сумматор сигнала, для правильного преобразования моно в стерео.

Рис. 52. Сумматор стереосигнала в моно

Рис. 53. Микрофон МД-47 перед сборкой после чистки и ремонта.

Рис. 54. Микрофон в сборе

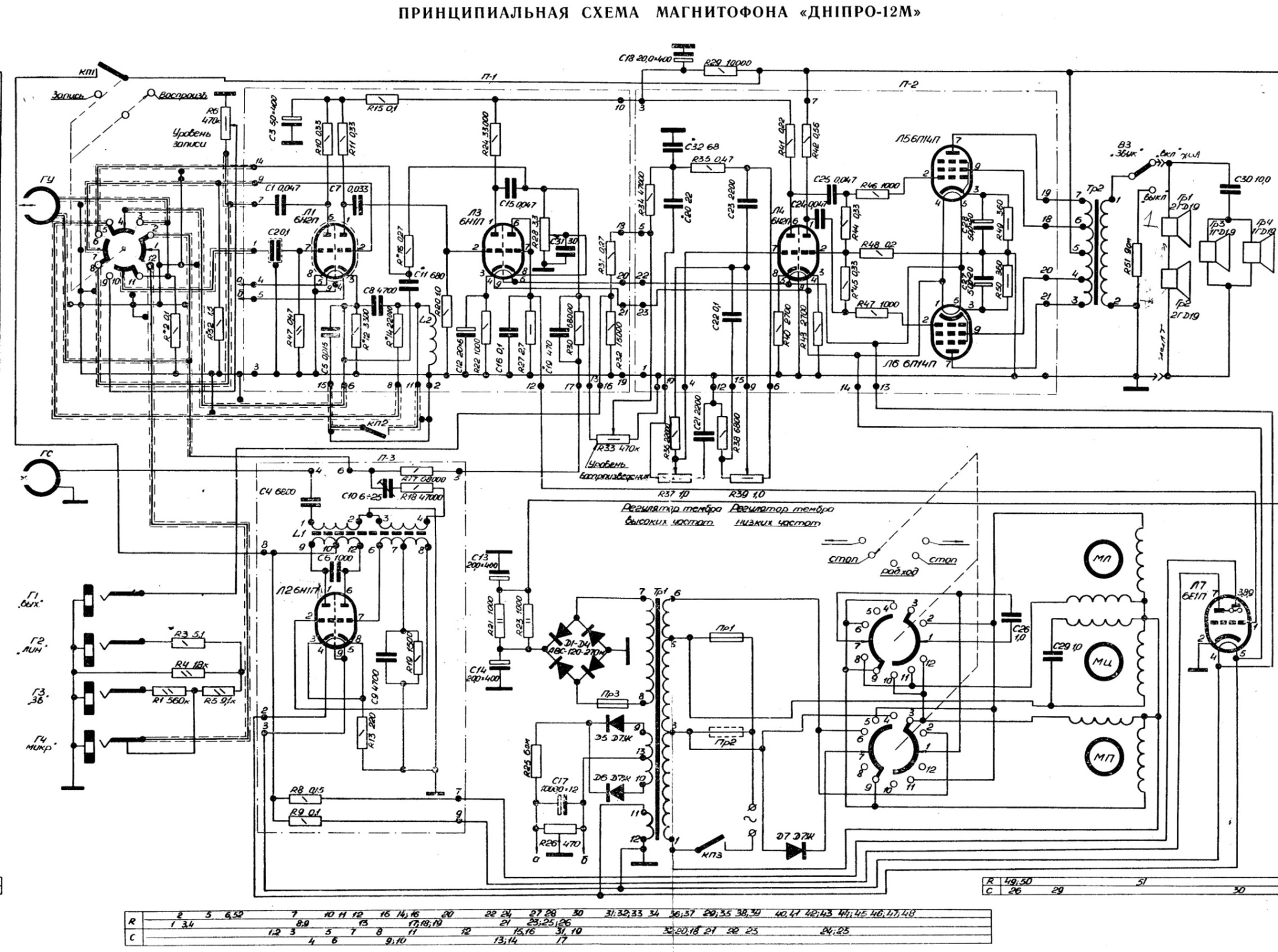

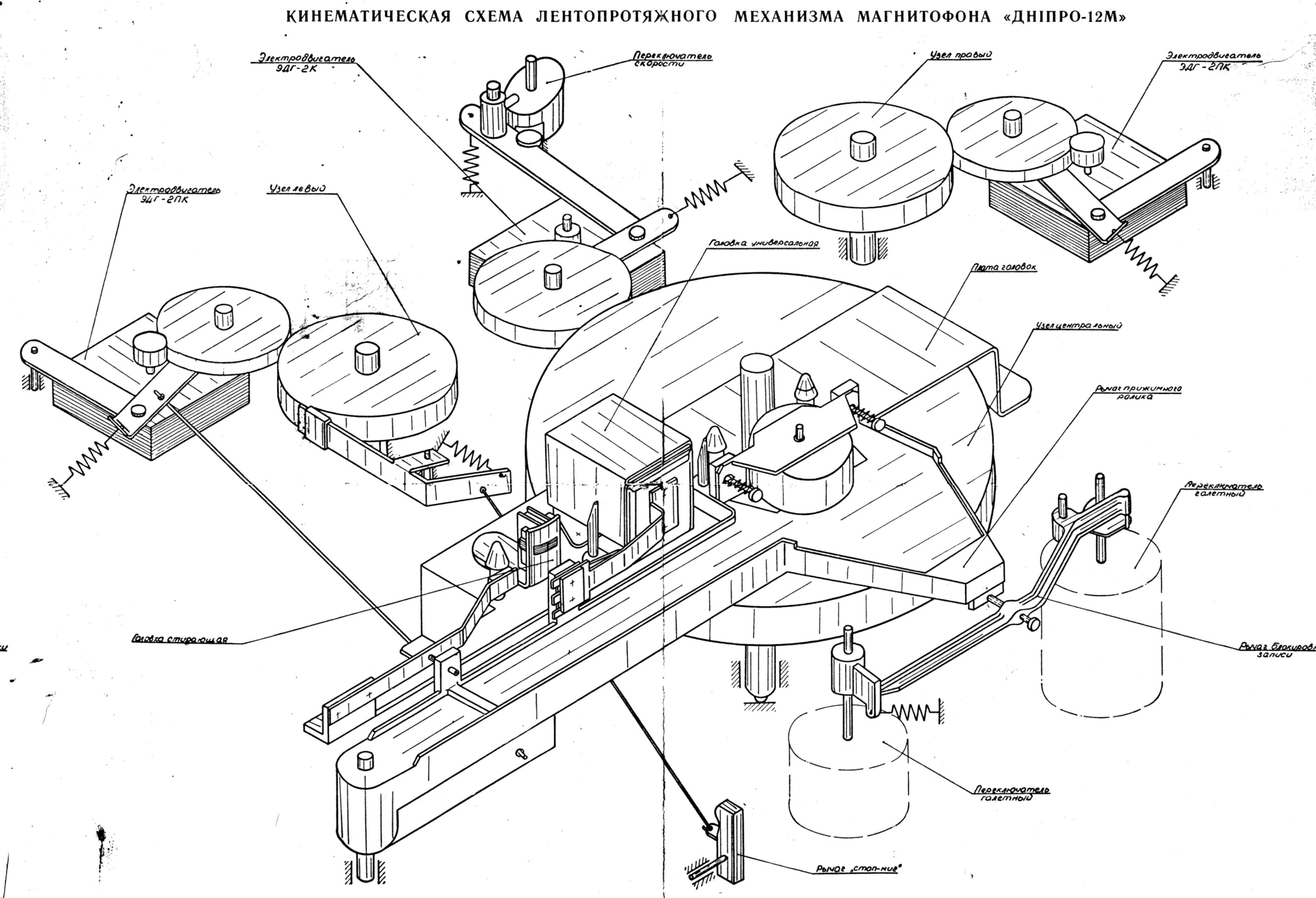

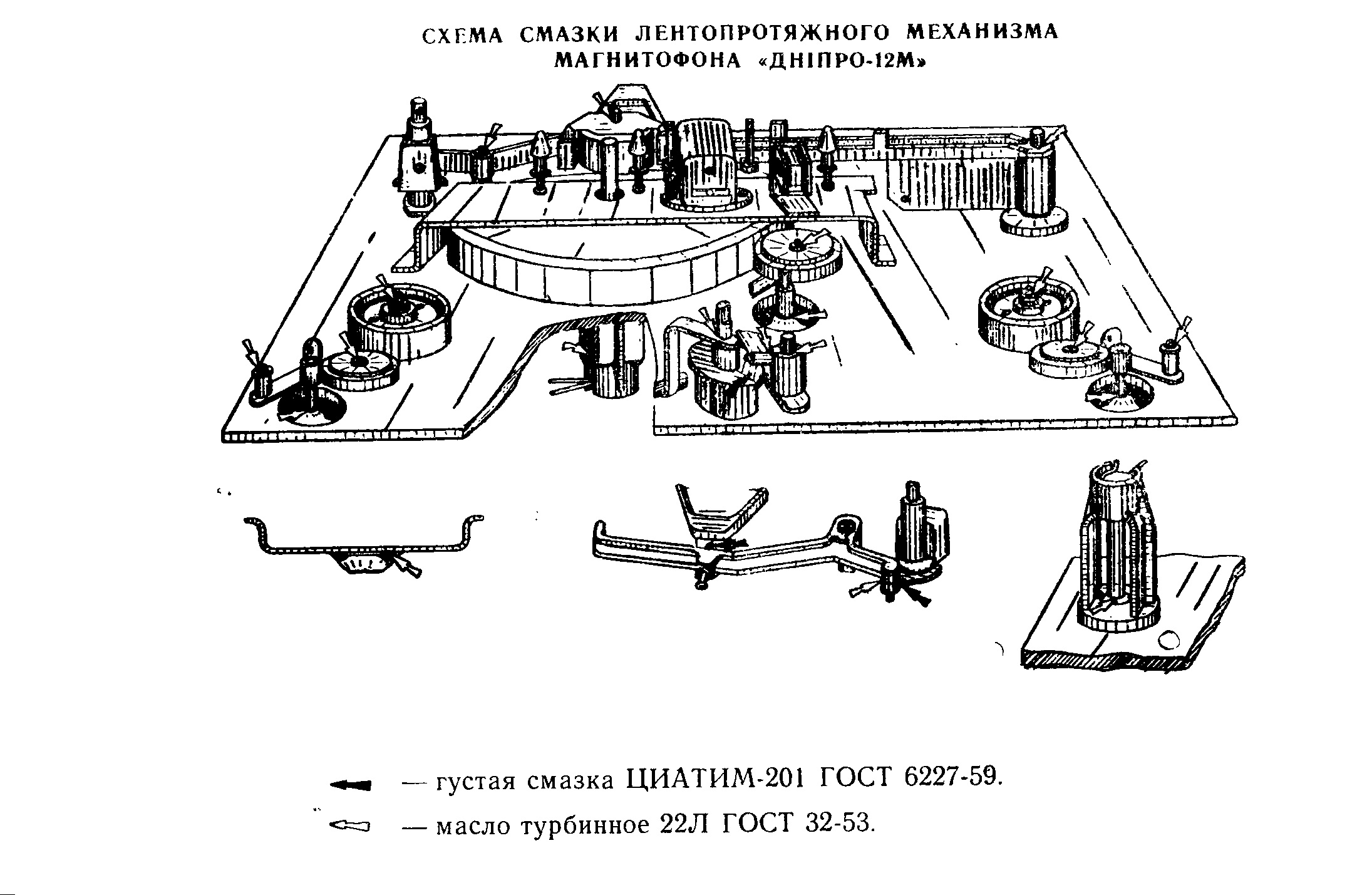

В заключение немного полезной информации - принципиальная и кинематическая схема ЛПМ, список заменённых элементов и видео работы.

Рис. 55. Принципиальная схема.

Рис. 56. Кинематическая схема ЛПМ

Рис. 57. Схема смазки ЛПМ.

Список конденсаторов, замененных в данном магнитофоне:

С1 - 0,047х630 пленка

С2 - 0,1х630 пленка

С3 - 4,7х450 в электролит Джамикон

С4 - 6800 пФх500 в КСО

С5 - 0,015х630 пленка

С6 - 1000 пФх500 в КСО

С7 - 0,33х400 пленка

С8 - 4700 пФх400 КСО

С9 - 4700 пФх400 КСО

С11 - подбираемый, заменен на такой же 680 пФх450 в пленка

С12 - аксиальный ЭМ 20х6 зхаменен на 22х25 радиальынм

С15 - 0,047х400 К73х15А

С16 - 0,1х630 пленка

С19 - подбираемый, заменен на такой же 470 пФх400 в пленка

С21 - 2200пфх500 - КСО

С22 - 0,1х630 пленка

С23 - 2200пфх500 - КСО

С24 - 0,047х400 К73х15А

С25 - 0,047х630 пленка

С27 - 47х63 стех

С28 - 47х63 стех

Рис. 58. Замененные неисправные электронные элементы.

Видео работы магнитофона:

Проверка режима записи на магнитофоне Днiпро 12М после ремонта

Работа восстановленного микрофона МД 47 с магнитофоном Днiпро 12М